“工地上每年因物料管理混乱造成的损失超过百亿”——这一触目惊心的数据背后,折射出传统建筑行业在数字化转型浪潮中的迫切需求。

一、行业痛点催生管理革新

在传统工地管理中,物料损耗率超15%、库存积压占比超20%的现象屡见不鲜。项目经理往往面临三重困境:钢筋水泥进场时间难以精准把控导致窝工,零配件丢失造成工期延误,纸质台账与Excel表格带来的数据滞后性更是让成本核算沦为”糊涂账”。某央企基建项目曾因错发3车混凝土,直接导致48小时工期损失和17万元经济损失。

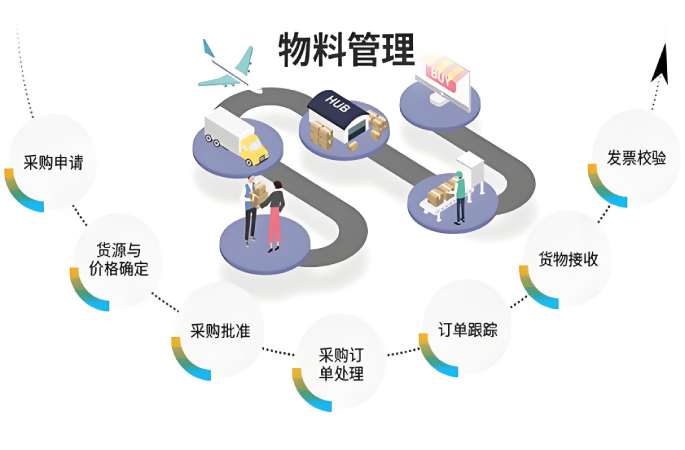

二、工地物料管理系统核心功能解析

1. 全流程可视化追踪

通过*RFID电子标签*与*智能地磅*的协同应用,系统可实时记录每批钢材的进场时间、运输路径、存放位置。某智慧工地实测数据显示,物料定位准确率从传统模式的65%提升至98%,盘点效率提高4倍。

2. 智能调度中枢

基于*机器学习算法*的预测模型,能提前72小时预判混凝土需求量。在杭州亚运场馆建设中,系统将泵车调度响应时间从2小时缩短至15分钟,车辆空驶率降低40%。

3. 动态库存管理

*智能货架*配合重量传感器,可自动预警低库存状态。广州某超高层项目应用后,螺纹钢库存周转率提升3.2倍,仓储空间利用率达92%。

4. 数据决策支持

系统生成的物料消耗热力图,可直观显示各施工阶段的资源分配偏差。北京某地铁项目据此优化采购计划,三个月内降低冗余采购支出380万元。

三、工地物料管控系统技术架构的三大支柱

1.物联网感知层

部署在料场的*环境传感器*可监测温湿度变化,当水泥存储环境超出阈值时自动触发预警,避免材料性能衰减。

2.边缘计算节点

工地现场的*智能网关*具备本地数据处理能力,即使在网络中断情况下仍能维持基础功能运转,确保施工连续性。

3.云端分析平台

通过*数字孪生技术*构建的虚拟仓库,可模拟不同施工进度下的物料供给方案,辅助管理人员制定最优决策。

四、工地物料管理系统选型建议与价值评估

在系统选型时应重点关注*多源数据融合能力*与定制化扩展空间。以知行华智的解决方案为例,其模块化设计支持按需组合功能:

1.基础版提供RFID追踪+移动端盘点

2.进阶版集成AI视觉验货+无人值守称重

3.企业版搭载BIM模型对接+供应链协同

某特级资质建企的对比测试显示,相较同类产品,知行华智系统在以下维度表现突出:

1.异常事件响应速度提升60%

2.定制开发周期缩短45%

3.综合使用成本降低30%

五、落地实施的四个关键

1.硬件部署策略

建议采用渐进式部署,优先在价值密度高的主材区安装智能设备,逐步覆盖辅材存储区。

2.数据治理规范

建立统一的物料编码体系,确保从供应商到施工班组的全链条数据贯通。

3.人员培训体系

设计阶梯式培训课程,分层次培养操作人员、数据分析师、系统管理员三类角色。

4.持续优化机制

定期进行数字成熟度评估,通过系统使用数据分析找出流程改进点。

六、案例

在南京智慧新城建设项目中,经过三个月的系统磨合期后,项目团队实现:

1.物料出入库差错率降至0.3%

2.应急补货及时率提升至99.5%

3.管理人员日均处理单据时间减少2.8小时

这场悄然而至的工地革命,正在用数据重构建筑行业的价值链条。当每个钢筋捆扎带都嵌入智能芯片,当每立方混凝土都携带数字身份证,传统施工管理中的模糊地带正在被精准的数字化映射所取代。

智慧工地物料管理系统,作为当代建筑业的先进工具,借助数字化技术为施工管理赋予全新意义。这一系统如同一把便捷的数字化钥匙,解锁了施工管理中的诸多难题和困局。通过实时监控物料运输、库存管理及自动化订购等功能,大大提高了工地管理的效率和精度。同时,智慧工地物料管理系统还能帮助管理者进行数据分析、决策制定,全面提升工地运营水平,助力建筑行业的数字化转型和持续发展。更多关于智慧工地物料管控系统的详情,请持续访问知行华智官网了解。如有更多疑问,可以直接在知行华智官网上留言探讨(留言咨询流程和入口:关于我们→联系我们→留言 )!